Die Effektivität und Effizienz verfolgt uns schon seit viele Jahren und wir wissen, dass wir effektiv und effizient arbeiten sollten, um die gesteckten Ziele zu erreichen und langfristigen Erfolg zu sichern. Doch was bedeuten Effektivität und Effizienz eigentlich genau? Wie können sie im Unternehmenskontext und im persönlichen Leben angewendet werden, um optimale Ergebnisse zu erzielen? Entdecken Sie die Bedeutung von Effizienz und Effektivität für eine erfolgreiche Arbeitsweise. Lernen Sie, wie Sie sowohl effizient als auch effektiv arbeiten können, um Ihre Ziele zu erreichen.

Was versteht man unter Effektivität und Effizienz?

Effektivität und Effizienz sind zwei Schlüsselbegriffe, die oft im Zusammenhang mit Leistung und Produktivität verwendet werden. Obwohl sie oft zusammen genannt werden, haben sie unterschiedliche Bedeutungen und ergänzen sich auf entscheidende Weise.

Effektivität bedeutet, die richtigen Dinge zu tun, um ein bestimmtes Ziel zu erreichen. Es geht darum, die Aufgaben zu identifizieren und zu priorisieren, die den größten Nutzen bringen und sicherzustellen, dass die angestrebten Ergebnisse tatsächlich erzielt werden. Mit anderen Worten: Effektivität bedeutet, Maßnahmen zu ergreifen, die notwendig und geeignet sind, um das gewünschte Ziel zu erreichen.

Effizienz hingegen bezieht sich darauf, wie gut Ressourcen wie Zeit, Geld und Energie genutzt werden, um diese Ziele zu erreichen. Effizienz misst die Wirtschaftlichkeit einer Handlung oder Maßnahme und bedeutet, die Aufgaben mit möglichst geringem Aufwand zu erledigen. Es geht darum, mit den vorhandenen Ressourcen das Beste herauszuholen.

Effektive Teams setzen ihre Ressourcen zielgerichtet ein und wählen ihre Maßnahmen mit Bedacht, um das Ziel zu erreichen.

Effiziente Teams sorgen dafür, dass die zur Verfügung stehenden Ressourcen optimal genutzt werden, um die gesetzten Ziele zu erreichen.

Beide Prinzipien zusammen gewährleisten, dass ein Team nicht nur die richtigen Ziele verfolgt, sondern diese auch mit minimalem Aufwand erreicht.

Was bedeute es für mich im Unternehmen?

Im Unternehmenskontext ist es entscheidend, sowohl effektiv als auch effizient zu arbeiten, um Wettbewerbsvorteile zu erlangen und langfristigen Erfolg zu sichern.

Effektivität bedeutet, die Unternehmensziele klar zu definieren und sicherzustellen, dass alle Aktivitäten darauf ausgerichtet sind, diese Ziele zu erreichen.

Dies kann bedeuten, dass Prioritäten gesetzt und Ressourcen entsprechend allokiert werden müssen. Effektive Maßnahmen sind diejenigen, die notwendig und geeignet sind, um das angestrebte Ziel in Relation zum tatsächlichen Ergebnis zu setzen.

Effizienz bedeutet hingegen, die vorhandenen Ressourcen optimal zu nutzen, um diese Ziele zu erreichen. Dies erfordert oft die Implementierung effizienter Prozesse, die Verschwendung reduzieren und die Produktivität steigern.

Effizienz und Produktivität gehen oft Hand in Hand, um das Maximum aus den vorhandenen Ressourcen herauszuholen.

Für den Einzelnen im Unternehmen bedeutet dies, dass man seine Aufgaben so gestalten sollte, dass sie nicht nur zum Erreichen der Unternehmensziele beitragen, sondern dies auch auf die effizienteste Weise tun. Dies könnte beinhalten, Arbeitsabläufe zu optimieren, unnötige Schritte zu eliminieren und kontinuierlich nach Möglichkeiten zur Verbesserung zu suchen. Nur durch die Kombination von Effektivität und Effizienz kann ein Unternehmen seine Ziele erreichen und langfristig erfolgreich sein.

Was bedeute es für mich in meinem Leben?

Auch im persönlichen Leben sind Effektivität und Effizienz entscheidend, um persönliche Ziele zu erreichen und ein erfülltes Leben zu führen.

Effektivität bedeutet, dass man weiß, was man im Leben will und sich darauf konzentriert, diese Ziele zu erreichen. Es geht darum, die richtigen Dinge zu tun, die einen näher an diese Ziele bringen. Das bedeutet, Prioritäten zu setzen und die Zeit und Energie auf die wichtigsten Aufgaben zu lenken.

Effizienz bedeutet, dass man seine Zeit, Energie und andere Ressourcen bestmöglich nutzt. Es geht darum, die Dinge auf eine Weise zu erledigen, die wenig Aufwand erfordert und keine Ressourcen verschwendet. Effizienz hilft dabei, Aufgaben schnell und mit minimalem Stress zu erledigen.

Für den Einzelnen bedeutet das, dass man sich auf die wichtigen Dinge konzentrieren sollte und gleichzeitig Wege finden muss, um diese Dinge auf die einfachste und schnellste Weise zu erledigen. Das könnte bedeuten, dass man tägliche Routinen vereinfacht, unwichtige Aufgaben weglässt und ständig nach Möglichkeiten sucht, sich zu verbessern. Durch die Kombination von Effektivität und Effizienz kann man seine Ziele erreichen und ein zufriedenes, erfolgreiches Leben führen.

Welche Kennzahlen für Effektivität gibt es?

Im Unternehmenskontext gibt es verschiedene Kennzahlen, die die Effektivität einer Organisation messen können, darunter:

- Umsatzwachstum

- Kundenzufriedenheit

- Mitarbeiterzufriedenheit

- Marktanteil

- Zielerreichungsgrad

- Anzahl neuer Produkte oder Dienstleistungen

Diese Kennzahlen zeigen, wie gut ein Unternehmen seine Ziele erreicht und wie erfolgreich es in seinem Marktsegment ist. Es ist wichtig zu beachten, dass Effektivität nicht dasselbe ist wie Effizienz.

Während Effektivität sich darauf bezieht, die richtigen Dinge zu tun und die Ziele zu erreichen, konzentriert sich Effizienz darauf, Dinge richtig zu tun und Ressourcen optimal einzusetzen.

Welche Kennzahlen für Effizienz gibt es?

Für die Effizienz gibt es ebenfalls verschiedene Kennzahlen, die die Nutzung von Ressourcen messen, darunter:

- Produktivität pro Mitarbeiter

- Durchlaufzeiten von Prozessen

- Kosten pro Einheit

- Auslastung von Produktionsanlagen

- Fehlerquote

- Bearbeitungszeit

Diese Kennzahlen helfen dabei, die Effizienz von Prozessen und Arbeitsabläufen zu messen und zu verbessern.

Was halten wir also hier fest?

Ein Unternehmen kann beispielsweise effizient arbeiten, indem es die Optimierung von Prozesse und die Arbeitszeit seiner Mitarbeiter maximiert.

Aber es könnte nicht effektiv sein, wenn es nicht die richtigen Ziele verfolgt, an den falschen Dingen arbeitet oder die Bedürfnisse seiner Kunden nicht erfüllt.

Daher ist es wichtig, sowohl an Effizienz als auch an Effektivität zu arbeiten, um langfristigen Erfolg zu gewährleisten.

Wie kann ich mein Handlungsfeld identifizieren?

Um das eigene Handlungsfeld in Bezug auf Effektivität und Effizienz zu identifizieren, ist es wichtig, systematisch vorzugehen und verschiedene Methoden anzuwenden. Hier ist ein strukturierter Leitfaden, der Ihnen hilft, Verbesserungspotenziale zu erkennen, unter Verwendung spezifischer Methoden:

- SWOT-Analyse:

- Beschreibung: Analysieren Sie Ihre Stärken, Schwächen, Chancen und Risiken.

- Anwendung: Identifizieren Sie interne Stärken und Schwächen, um die Effektivität zu bewerten. Betrachten Sie externe Chancen und Risiken, um die Effizienz Ihrer Ressourcenverwendung zu verstehen.

- Eisenhower Matrix:

- Beschreibung: Priorisieren Sie Aufgaben nach ihrer Dringlichkeit und Wichtigkeit.

- Anwendung: Kategorisieren Sie Aufgaben, um zu bestimmen, welche Aufgaben sofort erledigt, delegiert oder später bearbeitet werden sollen. Dies hilft, sich auf die effektivsten und effizientesten Aktivitäten zu konzentrieren.

- Bottleneck-Analyse:

- Beschreibung: Identifizieren Sie Engpässe in Ihren Prozessen.

- Anwendung: Analysieren Sie Ihre Arbeitsabläufe, um Engpässe zu finden, die die Produktivität beeinträchtigen. Beseitigung dieser Engpässe kann sowohl die Effizienz als auch die Effektivität erhöhen.

- ICE-Scoring:

- Beschreibung: Bewerten Sie Projekte nach Impact (Auswirkung), Confidence (Zuversicht) und Ease (Leichtigkeit).

- Anwendung: Priorisieren Sie Projekte oder Ideen basierend auf ihrem potenziellen Einfluss, der Erfolgswahrscheinlichkeit und der Einfachheit der Umsetzung. Dies hilft, die effektivsten und effizientesten Projekte auszuwählen.

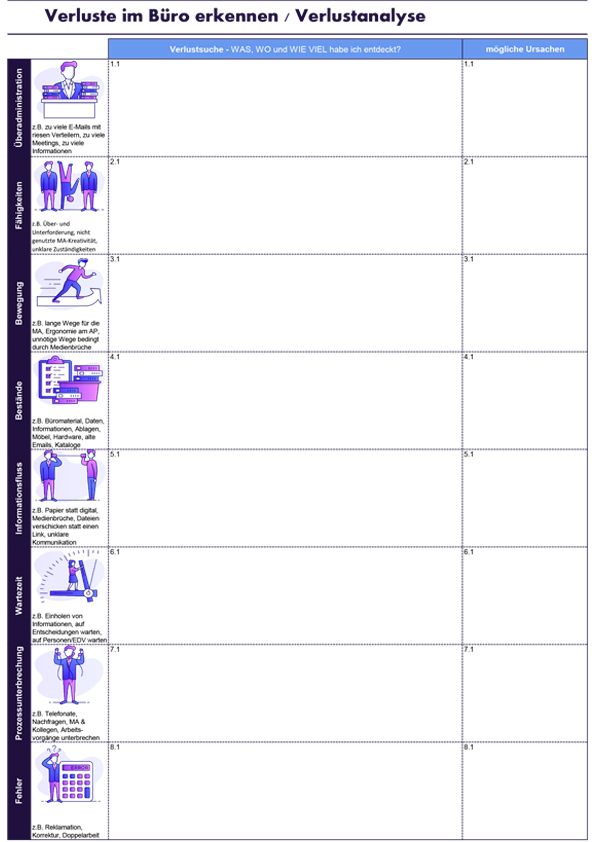

- Analyse Zeitdiebe:

- Beschreibung: Identifizieren Sie Aktivitäten, die Zeit verschwenden.

- Anwendung: Führen Sie ein Zeitprotokoll, um herauszufinden, welche Tätigkeiten unnötig viel Zeit in Anspruch nehmen. Reduzieren oder eliminieren Sie diese Aktivitäten, um Ihre Effizienz zu steigern.

- MoSCoW Methode:

- Beschreibung: Priorisieren Sie Anforderungen in Must, Should, Could und Won’t.

- Anwendung: Kategorisieren Sie Aufgaben und Projekte, um sicherzustellen, dass die wichtigsten Aufgaben zuerst erledigt werden. Dies hilft, Ressourcen effizient zu nutzen und sich auf das Wesentliche zu konzentrieren.

- Gewohnheits-Scorecard:

- Beschreibung: Bewerten Sie Ihre täglichen Gewohnheiten und deren Auswirkungen.

- Anwendung: Erstellen Sie eine Scorecard, um Ihre täglichen Gewohnheiten zu überwachen und zu bewerten, wie sie zur Erreichung Ihrer Ziele beitragen. Passen Sie Ihre Gewohnheiten an, um effektiver und effizienter zu arbeiten.

Schritt-für-Schritt-Leitfaden zur Identifikation des Handlungsfelds

- Daten sammeln und analysieren:

- SWOT-Analyse: Beginnen Sie mit einer SWOT-Analyse, um eine umfassende Übersicht über Ihre Stärken, Schwächen, Chancen und Risiken zu erhalten.

- Analyse Zeitdiebe: Führen Sie ein Zeitprotokoll, um Zeitfresser zu identifizieren.

- Prioritäten setzen:

- Eisenhower Matrix: Nutzen Sie die Eisenhower Matrix, um Ihre Aufgaben nach Dringlichkeit und Wichtigkeit zu priorisieren.

- Engpässe identifizieren:

- Bottleneck-Analyse: Analysieren Sie Ihre Prozesse, um Engpässe zu finden und zu beseitigen.

- Projekte bewerten und priorisieren:

- ICE-Scoring: Bewerten Sie Ihre Projekte nach Impact, Confidence und Ease, um die vielversprechendsten Projekte zu identifizieren.

- MoSCoW Methode: Priorisieren Sie Anforderungen und Projekte, um sicherzustellen, dass die wichtigsten Aufgaben zuerst erledigt werden.

- Gewohnheiten überprüfen und anpassen:

- Gewohnheits-Scorecard: Erstellen Sie eine Scorecard, um Ihre täglichen Gewohnheiten zu überwachen und zu verbessern.

Umsetzung und Überwachung

- Strategie entwickeln:

- Entwickeln Sie basierend auf den gewonnenen Erkenntnissen eine Strategie zur Verbesserung Ihrer Effektivität und Effizienz.

- Maßnahmen umsetzen:

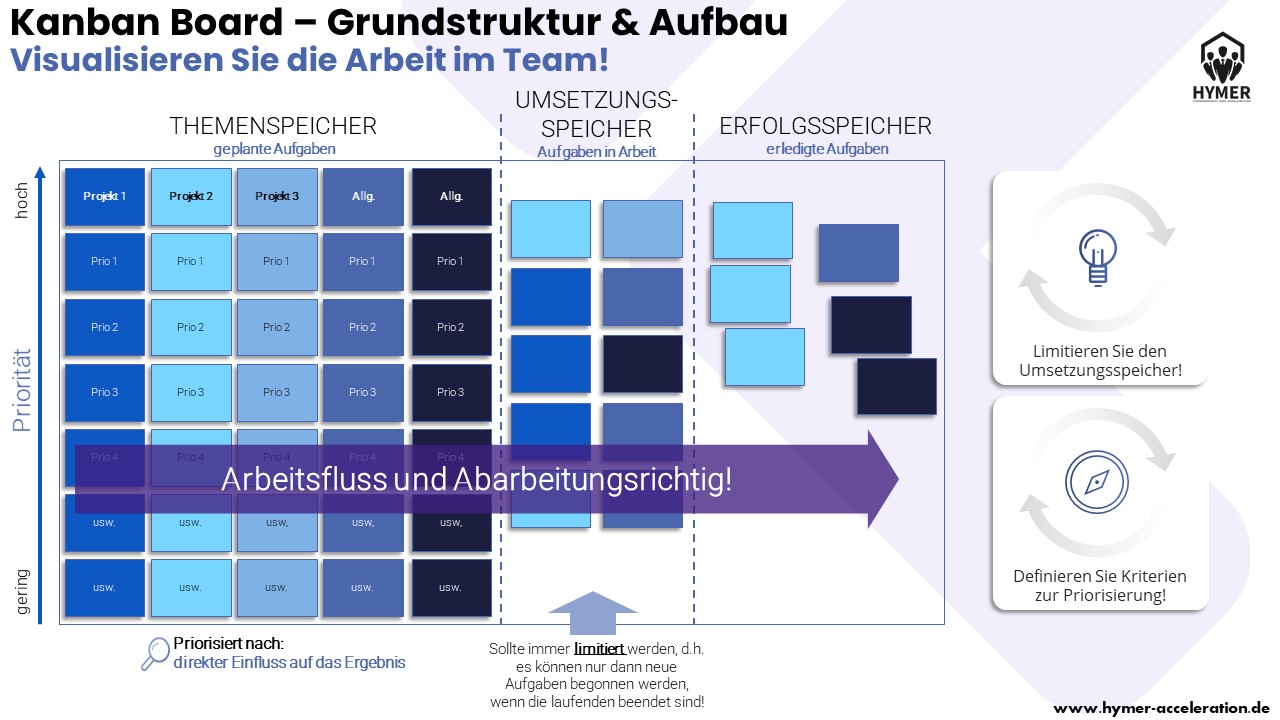

- Setzen Sie die geplanten Maßnahmen um und nutzen Sie die priorisierten Aufgaben und Projekte zur Verbesserung Ihrer Arbeitsweise. Sie können für die Visualisierung der Aufgaben ein Kanban Board einsetzen.

- Ergebnisse überwachen und anpassen:

- Überwachen Sie regelmäßig den Fortschritt mit Hilfe von KPIs und weiteren Feedbackmechanismen. Ein guter kontinuierlicher Verbesserungsprozess beinhaltet immer eine permanente Anpassung Ihre Strategie bei Bedarf.

Durch die Anwendung dieser Methoden können Sie gezielt Bereiche identifizieren, in denen Sie Ihre Effektivität und Effizienz verbessern können, und entsprechende Maßnahmen ergreifen, um Ihre Ziele effizienter zu erreichen.

Wie kann ich die Performance eines Teams auf Effizienz und Effektivität prüfen?

In einem Unternehmenskontext ist es wichtig, das Sie die Team Performance steigern und regelmäßig überprüfen, um sicherzustellen, dass es sowohl effektiv als auch effizient arbeitet.

Um die Performance eines Teams in Bezug auf Effizienz und Effektivität zu prüfen, gibt es einige schnelle Methoden:

- Zielerreichung und Kundenfeedback: Überprüfen Sie, ob das Team seine Ziele erreicht hat und sammeln Sie direktes Feedback von Kunden oder Stakeholdern z.B. mit dem 360 Grad Feedback.

- Durchlaufzeit und Kostenkontrolle: Messen Sie die Zeit, die das Team für Aufgaben benötigt, und überwachen Sie die Kosten im Vergleich zum Budget.

- Arbeitsprozesse und Rückblick: Analysieren Sie die Arbeitsabläufe des Teams und führen Sie regelmäßige Retrospektiven durch, um Verbesserungsmöglichkeiten zu identifizieren.

- Team-Meetings und KPIs: Organisieren Sie regelmäßige Meetings, um den Fortschritt zu besprechen, und definieren Sie klare KPIs, um die Leistung des Teams zu messen.

Durch die Anwendung dieser Methoden können Sie schnell feststellen, wie effizient und effektiv Ihr Team arbeitet und gezielte Maßnahmen zur Verbesserung ergreifen.

Welche Stolperfallen sollte ich kennen und wie kann ich es verhindern?

Beim Streben nach Effektivität und Effizienz gibt es einige Stolperfallen, die es zu beachten gilt. Hier sind die wichtigsten zwei aus meiner Sicht.

Fehlende Klarheit über Ziele und Prioritäten

Eine der größten Stolperfallen ist es, nicht klar definierte Ziele und Prioritäten zu haben. Um effektiv zu arbeiten, ist es wichtig, genau zu wissen, was man erreichen möchte und welche Aufgaben dabei priorisiert werden müssen.

Mangelnde Kommunikation und Zusammenarbeit im Team

Ein weiteres Hindernis für Effektivität und Effizienz ist mangelnde Kommunikation und Zusammenarbeit im Team. Um effektiv zu sein, müssen Teammitglieder offen kommunizieren, Informationen teilen und gemeinsam an Lösungen arbeiten.

Fazit

Beide begriffe Effizienz und Effektivität sind entscheidende Faktoren für den Erfolg, sei es in Unternehmen oder im persönlichen Leben. Indem man die richtigen Maßnahmen ergreift, die notwendig und geeignet sind, um seine Ziele zu erreichen und dabei gleichzeitig die verfügbaren Ressourcen optimal nutzt, kann man effektiv und effizient zugleich sein.

Mit den richtigen Tools, Methoden und einer klaren Zielsetzung ist es möglich, sowohl im Beruf als auch im Privatleben erfolgreich zu sein oder sich zumindest Gedanken darüber zu machen was man wirklich erreichen will und wie es funktionieren könnte.

In diesem Sinne – eine erfolgreiche Reise.